Factory Automation

SMKL

SMKL (Smart Manufacturing Kaizen Level) นำทางคุณสู่ความสำเร็จในการผลิตแบบอัจฉริยะ

SMKL คือดัชนีการประเมินระดับการใช้ประโยชน์จากข้อมูลในโรงงานซึ่งสามารถช่วยในการตัดสินใจลงทุนของผู้บริหารได้ โดยสามารถแสดงวัตถุประสงค์ ทิศทางการพัฒนาและผลที่จะได้รับจากการลงทุนในแต่ละขั้นตอน

SMKL จะถูกใช้ในการประเมินระดับความสามารถในการผลิตแบบดิจิทัล โดยพิจารณาจากข้อมูลสองแกน: ระดับความสมบูรณ์ (Maturity Level) และระดับการจัดการ (Management Level)

ระดับความสมบูรณ์;

ความสามารถในการจัดการและใช้ประโยชน์จากข้อมูล

สิ่งนี้จะแสดงถึงระดับความสามารถในการใช้ประโยชน์จากข้อมูล โดยแสดงในแกนแนวตั้งของ SMKL ซึ่ง Level A คือ “การรวบรวมข้อมูล” Level B หมายถึง “การทำให้มองเห็น” Level C หมายถึง “การวิเคราะห์” และ Level D หมายถึง “การเพิ่มประสิทธิภาพ”

ระดับการจัดการ;

แสดงระดับของสิ่งที่ต้องจัดการ

แกนแนวนอนจะแสดงถึงระดับของส่วนต่างๆในองค์กรที่จะต้องบริหารจัดการ Level 1 คือ “ผู้ปฏิบัติงาน” Level 2 หมายถึง “สถานที่ปฏิบัติงาน” Level 3 หมายถึง “โรงงาน” และ Level 4 หมายถึง “ห่วงโซ่อุปทาน”

ข้อดีของ SMKL

- เริ่มต้นการพัฒนาสู่ “ความเป็นอัจฉริยะ” จากขั้นตอนที่เหมาะสมที่สุด ตามระดับในปัจจุบันและเป้าหมายของโรงงานแต่ละแห่ง

- ด้วยหลักการพัฒนาอย่างยั่งยืน ทำให้สามารถสร้าง “ความเป็นอัจฉริยะ” ได้ในแต่ละขั้นตอนอย่างเหมาะสม

- สามารถคำนวณ ROI ในแต่ละขั้นตอนได้ นำไปสู่การตัดสินใจเพื่อให้ได้รับประโยชน์สูงสุดจากการลงทุน

- สามารถปรับปรุงเพิ่มประสิทธิภาพได้ในทุกระดับขั้น ตั้งแต่โรงงานไปจนถึงห่วงโซ่อุปทานทั้งหมดซึ่งนำไปสู่การพัฒนาธุรกิจและผลกำไร (แก้ไขปัญหาด้านการจัดการที่หลากหลาย)

ตัวอย่างที่ 1: การปรับปรุงผลผลิต

การเพิ่มประสิทธิภาพการผลิตเคยที่เปลี่ยนแปลงไปตามความสามารถของพนักงานด้วย “การทำให้มองเห็น”

ผลลัพธ์

ประสิทธิภาพการผลิตโดยรวมเพิ่มขึ้น 30%

- ประหยัดระยะเวลาที่ใช้ในการฝึกอบรมพนักงานมากถึง 65%

- เพิ่มความเร็วในการเปลี่ยนแปลงรูปแบบการผลิตสินค้า 18%

- ช่วยลดระยะเวลาที่ใช้ในการประกอบชิ้นงาน 12% โดยเฉลี่ย

Level D

การเพิ่มประสิทธิภาพ

Making ROI bigger step by step by using SMKL.

Level C

การวิเคราะห์

Level B

การทำให้เห็นภาพ

Level A

การรวบรวมข้อมูล

Level 1

ผู้ปฏิบัติงาน

Level 2

สถานที่ปฏิบัติงาน

Level 3

โรงงาน

Level 4

ห่วงโซ่อุปทาน

ปัญหา

ประสิทธิภาพการผลิตต่ำและการจัดการกับต้นทุนที่ไม่สามารถควบคุมได้ (Uncontrollable cost management)

- ความเร็วในการทำงานและการเกิดข้อผิดพลาดขึ้นอยู่กับผู้ปฏิบัติงาน

- ไม่ทราบว่าเกิดข้อผิดพลาดบ่อยแค่ไหน หรือใครเป็นต้นเหตุ

การปรับปรุง

ใช้เครื่องมือสนับสนุนสำหรับกระบวนการประกอบชิ้นงาน

- แสดงขั้นตอนการทำงาน

- รวบรวมและวิเคราะห์ข้อผิดพลาดที่เกิดขึ้นขณะทำงาน

ผลที่ได้รับ

ลดต้นทุนการผลิตโดยการปรับปรุงประสิทธิภาพของพนักงานและลดข้อผิดพลาดในการปฏิบัติงาน

- เพิ่มประสิทธิภาพของผู้ปฏิบัติงานด้วยการทำงานที่เร็วขึ้นและมีข้อผิดพลาดในการประกอบน้อยลง

- เข้าใจสถานะการทำงานของผู้ปฏิบัติงาน สามารถระบุข้อผิดพลาดที่เกิดขึ้นบ่อยซึ่งอาจต้องมีการปรับปรุงกระบวนการหรือการออกแบบ

- ลดค่าใช้จ่ายที่ไม่จำเป็นและช่วยลดขั้นตอนการตรวจสอบที่ซ้ำซ้อน

การปรับปรุงนี้ทำให้สามารถลดต้นทุนโดยรวมได้ และเป็นจุดเริ่มต้นที่จะนำไปสู่การปรับปรุงผลผลิตทั้งโรงงาน

ตัวอย่างที่ 2: การลดต้นทุน

ทำความเข้าใจเกี่ยวกับการใช้พลังงาน และลดต้นทุนด้วยมาตรการประหยัดพลังงาน

ผลลัพธ์

ประหยัดพลังงานเฉลี่ย 240,000 บาท/ปี

- จำนวนเงินลงทุน (สำหรับการเริ่มต้นระบบ): 600,000 บาท

- คืนทุนในระยะเวลาไม่เกิน 30 เดือน

Level D

การเพิ่มประสิทธิภาพ

Making ROI bigger step by step by using SMKL.

Level C

การวิเคราะห์

Level B

การทำให้เห็นภาพ

Level A

การรวบรวมข้อมูล

Level 1

ผู้ปฏิบัติงาน

Level 2

สถานที่ปฏิบัติงาน

Level 3

โรงงาน

Level 4

ห่วงโซ่อุปทาน

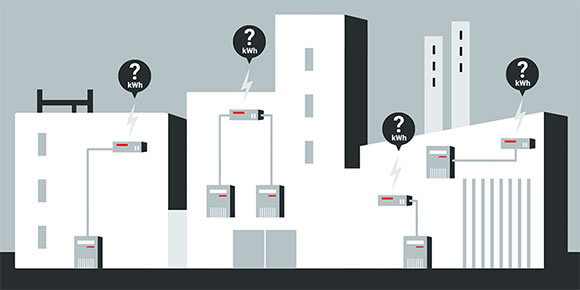

ปัญหา

มีการใช้พลังงานในปริมาณมากทำให้มีค่าใช้จ่ายในการดำเนินการสูง

- ไม่ทราบสถิติการใช้พลังงานของแต่ละเครื่องจักรหรือไลน์การผลิตภายในโรงงาน

- ไม่ทราบต้นตอการเกิดความสูญเปล่า

การปรับปรุง

วัดการใช้พลังงานของเครื่องจักรหรืออุปกรณ์ในไลน์การผลิตและนำมาแสดงผลบนแดชบอร์ด

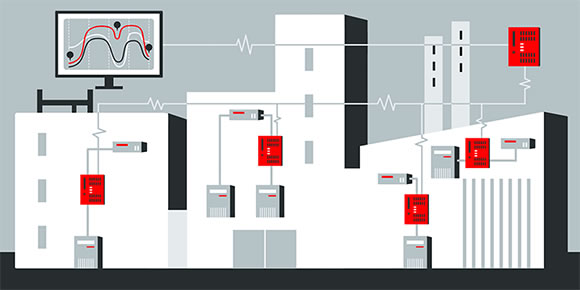

ผลที่ได้รับ

สามารถควบคุมการใช้พลังงานได้อย่างมีประสิทธิภาพ

- สามารถระบุและวิเคราะห์เครื่องจักร/ สถานที่ที่มีการใช้พลังงานสูงกว่าที่คาดไว้

- เกิดมาตรการควบคุมการใช้พลังงานในไลน์การผลิต พร้อมเพิ่มความยืดหยุ่นให้แก่ระบบเพื่อเตรียมพร้อมสำหรับข้อผิดพลาดที่อาจเกิดขึ้นในอนาคต

การปรับปรุงนี้ทำให้สามารถลดต้นทุนโดยรวมได้ และเป็นจุดเริ่มต้นที่จะนำไปสู่การปรับปรุงผลผลิตทั้งโรงงาน

กรณีศึกษา

เรามีผลงานอันโดดเด่นที่ตอบสนองความท้าทายในอุตสาหกรรมต่างๆ หลายประเทศทั่วโลก

กรณีศึกษา

เรามีผลงานอันโดดเด่นที่ตอบสนองความท้าทายในอุตสาหกรรมต่างๆ หลายประเทศทั่วโลก

กรณีศึกษา

กรณีศึกษา